Elaborazione del foro

Il foro è una superficie importante su scatola, staffa, manicotto, anello, disco e altre parti, ed è anche una superficie spesso incontrata nella lavorazione meccanica. Nel caso in cui i requisiti di precisione di lavorazione e rugosità della superficie siano gli stessi, i fori di lavorazione sono più difficili della lavorazione di superfici esterne e la produttività è bassa e il costo è elevato.

Questo perché: 1) la dimensione dell'utensile utilizzato per la lavorazione del foro è limitata dalla dimensione del foro da elaborare e la rigidità è scarsa, il che è soggetto a deformazioni e vibrazioni flettenti; 2) durante la lavorazione di un foro con uno strumento di dimensioni fisse, la dimensione della lavorazione del foro spesso dipende direttamente dall'utensile. La dimensione, l'errore di fabbricazione e l'usura corrispondenti influiranno direttamente sulla precisione di lavorazione del foro; 3) Durante la lavorazione del foro, l'area di taglio è all'interno del pezzo, le condizioni di rimozione del truciolo e dissipazione del calore sono scarse e l'accuratezza della lavorazione e la qualità della superficie non sono facili da controllare.

一 、 Foratura e alesatura

1.Drilling

La perforazione è la prima procedura per la lavorazione di fori in materiali solidi. Il diametro del foro è generalmente inferiore a 80 mm. Esistono due modi di perforare: uno è la rotazione della punta; l'altro è la rotazione del pezzo. Gli errori prodotti dai due metodi di perforazione sopra indicati sono diversi. Nel metodo di foratura in cui ruota la punta, la linea centrale del foro da lavorare può essere deviata o deviata a causa dell'asimmetria del tagliente e dell'insufficiente rigidità della punta. Non dritto, ma il diametro del foro è sostanzialmente invariato; mentre nel metodo di foratura della rotazione del pezzo è vero il contrario. La deviazione della punta causerà la modifica del diametro del foro, mentre la linea centrale del foro è ancora diritta.

I coltelli da trapano comunemente usati sono: punte elicoidali, punte centrali, punte per fori profondi, ecc., Le più comunemente usate sono punte elicoidali, il cui diametro è Φ0,1-80mm.

A causa delle limitazioni strutturali, la rigidità alla flessione e la rigidità torsionale del trapano sono basse e il centraggio non è buono e la precisione della perforazione è bassa, generalmente raggiungendo solo IT13 ~ IT11; anche la rugosità superficiale è grande, Ra è generalmente di 50 ~ 12,5 μm; ma il tasso di rimozione del metallo del foro è grande e l'efficienza di taglio è alta. La perforazione viene utilizzata principalmente per la lavorazione di fori con requisiti di bassa qualità, come fori per bulloni, fori inferiori filettati, fori per olio, ecc. Per i fori con elevata precisione di lavorazione e requisiti di qualità della superficie, devono essere realizzati mediante alesatura, alesatura, alesatura o rettifica buchi nella successiva elaborazione.

2. Alesatura

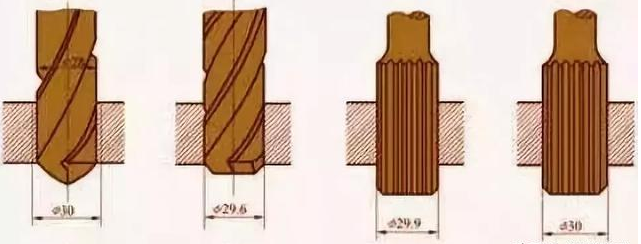

La fresatura consiste nell'elaborare ulteriormente i fori che sono stati praticati, colati o forgiati con una punta per alesare per espandere il diametro del foro e migliorare la qualità di lavorazione del foro. Il processo di alesatura può essere utilizzato come pre-elaborazione prima della finitura del foro o come Elaborazione finale di fori non impegnativi. Le punte di alesatura sono simili alle punte a spirale, ma hanno più denti di taglio e nessun bordo trasversale.

Rispetto alla perforazione, l'alesatura presenta le seguenti caratteristiche: (1) Il numero di denti della fresa è grande (3-8 denti), la guida è buona e il taglio è relativamente stabile; (2) La fresa non ha un bordo trasversale e le condizioni di taglio sono buone; (3) L'indennità di lavorazione è ridotta, la scanalatura del truciolo può essere ridotta, il nucleo del trapano può essere più spesso e il corpo della fresa ha una resistenza e una rigidità migliori. La precisione della lavorazione di alesatura è generalmente IT11 ~ IT10 e la rugosità superficiale Ra è 12,5 ~ 6,3 μm. L'alesatura viene comunemente utilizzata per eseguire fori con un diametro inferiore a. Quando si esegue un foro con un diametro maggiore (D ≥ 30 mm), viene spesso preforato con un piccolo trapano (il diametro è compreso tra 0,5 e 0,7 volte il diametro del foro), quindi il foro viene perforato ed espanso con le dimensioni corrispondenti,

Oltre alla lavorazione di fori cilindrici, l'alesatura può anche utilizzare una varietà di punte di alesatura di forma speciale (note anche come svasatori) per elaborare una varietà di fori per sedi svasate e una superficie terminale svasata. L'estremità anteriore della svasatura è spesso dotata di un palo di guida, che è guidato da un foro lavorato.

Secondo, alesatura

La fresatura è uno dei metodi di finitura per i fori ed è ampiamente utilizzata nella produzione. Per fori più piccoli, l'alesatura è un metodo di lavorazione più economico e pratico rispetto alla rettifica interna e alla perforazione di precisione.

1.Reamer

Gli alesatori sono generalmente divisi in due tipi: alesatori manuali e alesatori meccanici. L'impugnatura dell'alesatore a mano è un gambo dritto, la parte di lavoro è più lunga e l'effetto guida è migliore. La fresa a mano ha due strutture di tipo integrale e diametro esterno regolabile. Alesatore a macchina ha due strutture con impugnatura e manicotto. L'alesatore non può solo elaborare fori circolari, ma anche alesatori conici per elaborare fori conici.

2. Processo di alesatura e sua applicazione

L'indennità di alesatura ha una grande influenza sulla qualità dell'alesatura, l'indennità è troppo grande, il carico dell'alesatore è grande, il tagliente è rapidamente smussato, non è facile ottenere una superficie di lavorazione liscia e le tolleranze dimensionali non sono facili da garantire; l'indennità è troppo piccola, non è possibile rimuovere i segni del coltello lasciati dal processo precedente, naturalmente non ha alcun ruolo nel migliorare la qualità della lavorazione del foro. Generalmente, il margine della cerniera grossolana è 0,35 ~ 0,15 mm e quello della cerniera fine è 01,5 ~ 0,05 mm.

Al fine di evitare la formazione di bordi, il foro di alesatura viene generalmente lavorato a una velocità di taglio inferiore (v <8 m / min durante la lavorazione di acciaio e ghisa con alesatore in acciaio ad alta velocità). Il valore della velocità di avanzamento è correlato all'apertura da elaborare. Maggiore è l'apertura, maggiore è il valore della velocità di avanzamento. Quando l'acciaio e la ghisa vengono lavorati dalla fresa in acciaio ad alta velocità, la velocità di avanzamento è solitamente compresa tra 0,3 e 1 mm / r.

Le alesature devono essere raffreddate, lubrificate e pulite con un fluido di taglio adeguato per evitare il bordo di accumulo e rimuovere i trucioli nel tempo. Rispetto alla macinazione e alesatura, la produttività dell'alesatura è elevata ed è facile garantire la precisione del foro; ma l'alesatura non può correggere l'errore di posizione dell'asse del foro e l'accuratezza della posizione del foro dovrebbe essere garantita dal processo precedente. I fori di alesatura non sono adatti per la lavorazione di fori a gradini e fori ciechi.

La precisione delle dimensioni del foro di alesatura è generalmente IT9 ~ IT7 e la rugosità superficiale Ra è generalmente di 3,2 ~ 0,8 μm. Per fori di medie dimensioni e requisiti di alta precisione (come i fori di precisione IT7), il processo di alesatura-espansione-alesatura è un tipico schema di elaborazione comunemente usato nella produzione.

Tre, noioso

La foratura è un metodo di elaborazione che utilizza strumenti di taglio per espandere i fori prefabbricati. Il lavoro noioso può essere eseguito sulla noiosa macchina o sul tornio.

1. Metodo noioso

Esistono tre diversi metodi di elaborazione per il noioso.

1) Il pezzo in lavorazione ruota e lo strumento esegue un movimento di avanzamento

La maggior parte del noioso sul tornio appartiene a questo metodo noioso. Le caratteristiche tecniche sono: l'asse del foro dopo la lavorazione è coerente con l'asse di rotazione del pezzo, la rotondità del foro dipende principalmente dalla precisione di rotazione del mandrino della macchina utensile e l'errore geometrico assiale del foro dipende principalmente da la direzione di avanzamento dell'utensile rispetto all'asse di rotazione del pezzo Precisione della posizione. Questo metodo noioso è adatto per la lavorazione di fori che hanno requisiti di coassialità con la superficie circolare esterna.

2) L'utensile ruota e il pezzo si sposta in avanzamento

Il mandrino della trivellatrice fa ruotare l'utensile noioso e il piano di lavoro guida il pezzo da alimentare.

3) Lo strumento ruota e si alimenta

Con questo metodo di alesatura, viene modificato l'allungamento sporgente della barra di alesatura e viene modificata anche la deformazione della forza della barra di alesatura. Il diametro del foro vicino alla paletta è grande e il diametro del foro lontano dalla paletta è piccolo, formando un foro affusolato. Inoltre, aumenta l'allungamento sporgente della barra di alesatura, aumenta anche la deformazione di flessione dell'albero principale dovuta al suo stesso peso e l'asse del foro lavorato verrà piegato di conseguenza. Questo metodo noioso è adatto solo per la lavorazione di fori più corti.

2. Diamante noioso

Rispetto alla noiosa generale, la noiosa diamantatura è caratterizzata da un'alimentazione ridotta, un'alimentazione ridotta e un'alta velocità di taglio. Può ottenere una precisione di lavorazione molto elevata (IT7 ~ IT6) e una superficie molto liscia (Ra è 0,4 ~ 0,05 μm). La perforazione del diamante è stata inizialmente elaborata con strumenti di perforazione del diamante e ora vengono comunemente utilizzati utensili in metallo duro, CBN e diamanti sintetici. Utilizzato principalmente per la lavorazione di pezzi di metallo non ferroso, ma anche per la lavorazione di ghisa e parti in acciaio.

La quantità di taglio comunemente usata per la perforazione del diamante è: la quantità di preforatura di retroalimentazione è di 0,2 ~ 0,6 mm, la noiosa finale è di 0,1 mm; la velocità di avanzamento è 0,01 ~ 0,14 mm / r; la velocità di taglio è di 100 ~ 250 m / min durante la lavorazione della ghisa, la lavorazione di 150 ~ 300 m / min per l'acciaio e 300 ~ 2000 m / min durante la lavorazione di metalli non ferrosi.